下記ブラウザ(最新版)をご利用されることを推奨いたします。

Windows Microsoft Edge. Mozilla Firefox. Google Chrome. Mac(Macintosh) Safari. Android Google Chrome. iPhone Safari

生産体制

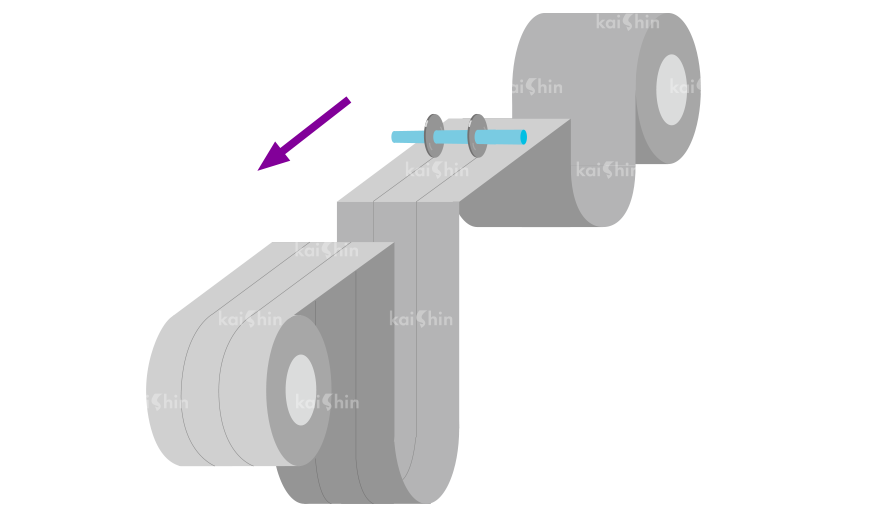

入荷したコイルをカッターで切断する

切断中は受け入れ検査として外観検査を行い

母材に起因する外観不良を防止します

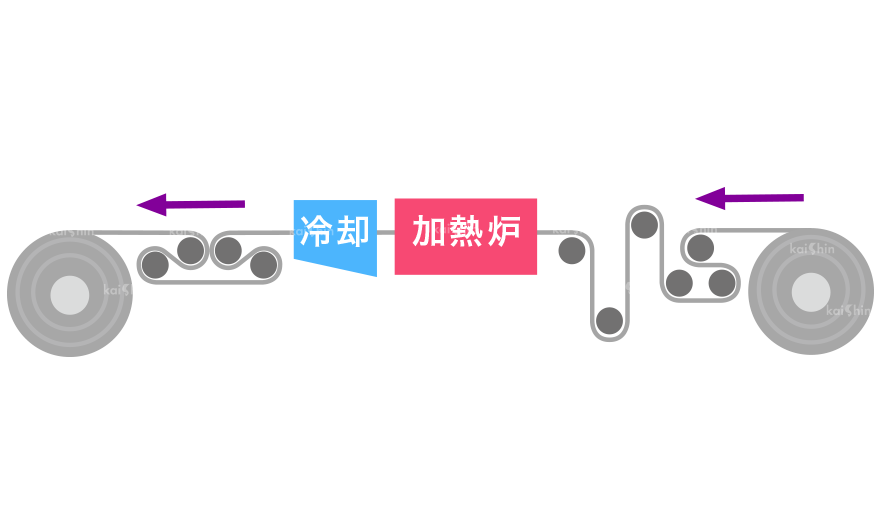

コイルを熱処理する

炉内温度及び炉内張力のコントロールによりテンションアニーリングやストレスリリーフにも対応します

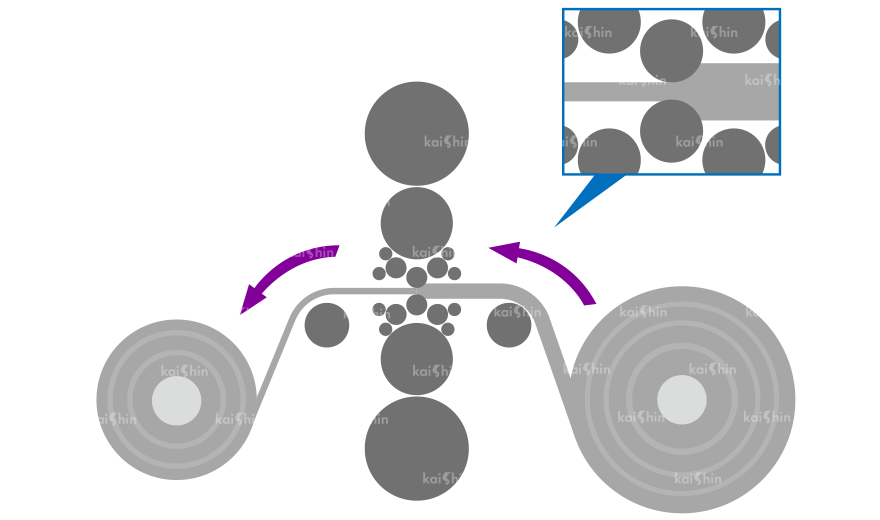

コイルをローラーで加圧し薄く延ばす

リロールメーカーの心臓部、板厚精度・機械的性質・表面性状など様々な顧客要求への対応を長年のノウハウによって実現します

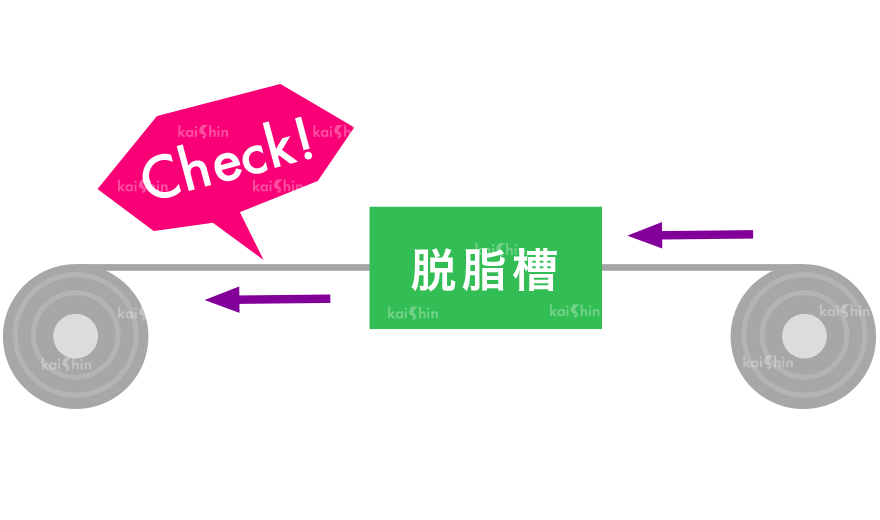

圧延で付着した油汚れを炭化水素で洗浄

脱脂工程では付着した油を落とす脱脂処理と共に

検査員の目視、CCD検査器によって外観検査を実施します

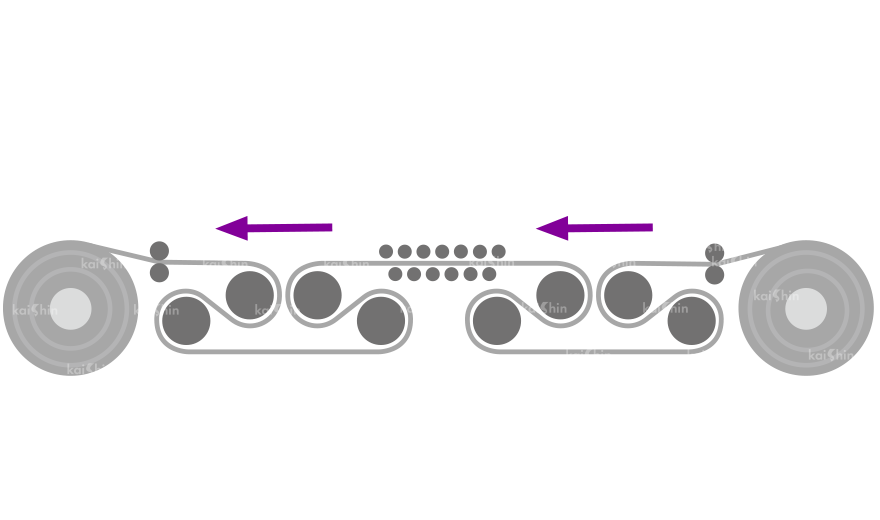

張力と複数のロールでコイルの形状を直す

平坦度の厳しい要求にも対応。また、高精度板厚材の

オフライン板厚測定にも活用します

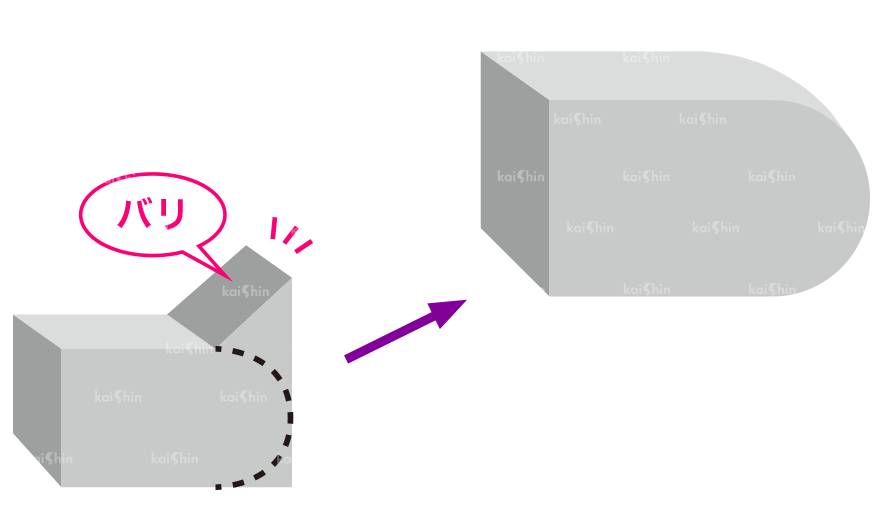

ご注文の幅に切断し、コイルを複数条に

最終的な品質管理も行い、幅精度・バリ高さ・曲がり・形状など顧客要求品質に確かな製品を送り出します

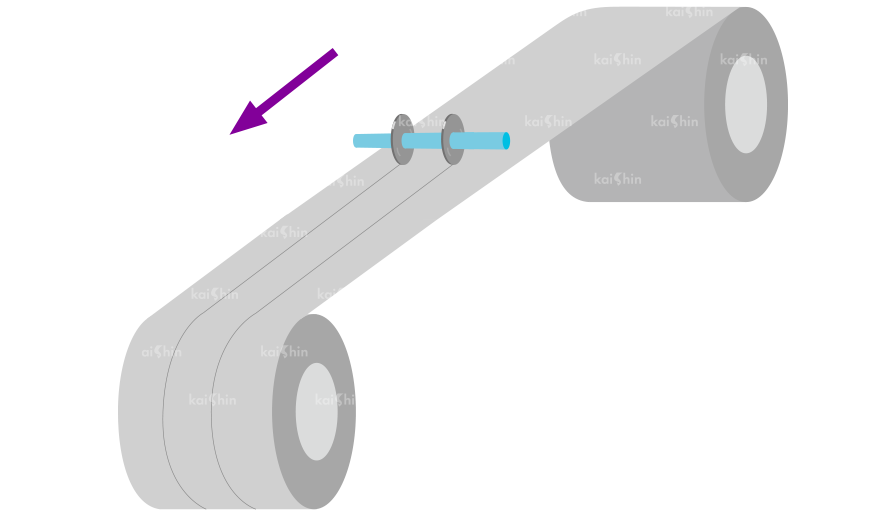

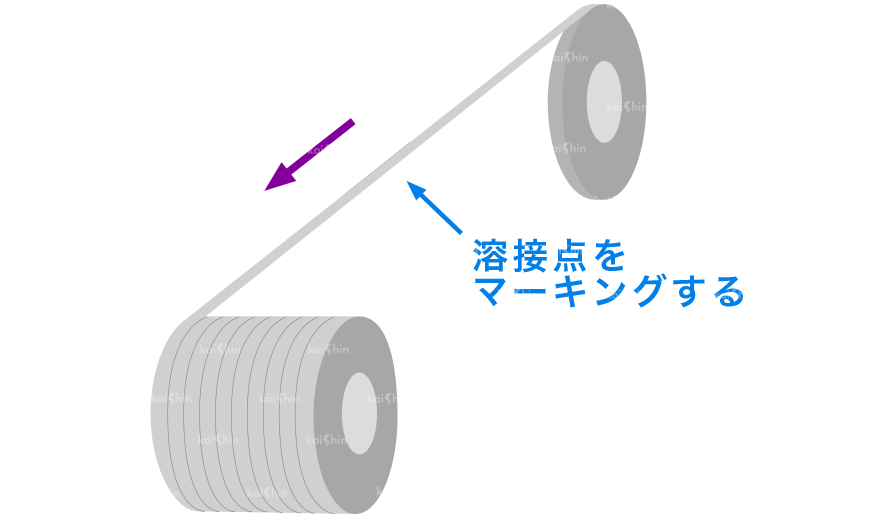

加工したコイル同士を溶接し、一本にする工程

最新の溶接機を導入し、対応板厚が0.08㎜からに広がりました。顧客の生産性・歩留向上に寄与します。

スリット時に発生する鋼帯のバリを取り除く

エッジに発生したバリ取りから、ラウンド・台形等にも対応。微妙なアウトラインにもチップ設計から対応します。

梱包後、お客様のもとへ

梱包形態にも様々なバリエーションがあり、輸出梱包などにも対応。

kaishin製品が確実に届くよう、常に丁寧に梱包をしております。